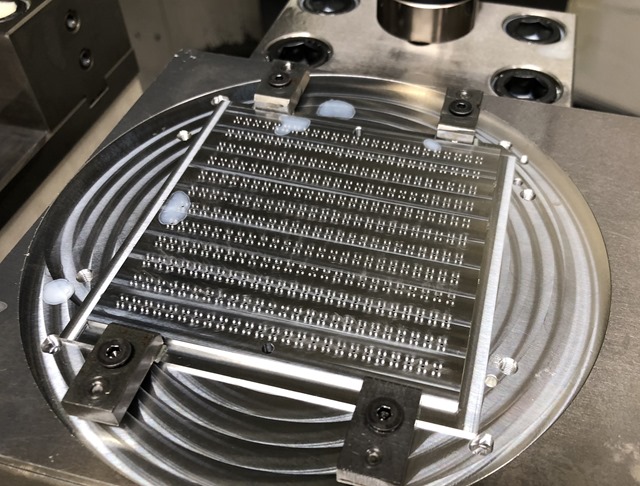

A5052に穴あけ加工(φ0.6深さ1.2-1200個)

マシニングセンタによるA5052への穴あけ加工

φ0.6深さ1.2で1200箇所

アルミだしそれほど深くない止まり穴なので難易度は低いですが、数が多いのでリスクはあります。

でも、ちょっとした点に気をつければ大丈夫かと思います。

ドリルのチャッキングを確実に行う

細穴はドリルのフレを嫌います。

φ0.6はそれほど細穴というわけでは有りませんが、ルーマ型のドリルをコレットチャックで確実に掴みましょう。

ルーマ型のドリルはエンドミルシャンクを採用しているので確実にチャッキングすることが出来ます。

モミ付けを確実に行う

ドリルのフレを抑えても、ワークに切り込む時にフレたのでは意味がありませんね。

モミ付けも確実に行いましょう。

弊社では小径ドリルの加工に90゚のスポットドリルを使い、モミ付け時に面取りまで行っています。

ドリルの肩がフレず安定して穴加工が出来ます。

切削水はたっぷりと。切り粉を払うように。

深さは2Dなので深穴とは言えませんが、穴あけを始める時切り粉にドリルが乗ってしまってはあまり良く有りません。

穴の加工順と切削水の供給位置はよく考えて、加工点の切り粉が良くはけるように掛けてあげましょう。

適切な工具を適切な加工条件で・・・

今回は超硬のφ0.6を使いましたが、ハイスでも大丈夫かと思います。

機械の主軸は12000rpmまでしか回らないので、超硬の切削条件までは上がりませんから。

ちなみに超硬の場合、周速は40m/min(φ0.6なら21000rpmくらい)

12000rpmの主軸では追いつきません・・・

長時間回したくないし。

周速は仕方ないので無視して、切り粉の出具合を見て回転数と送りを調節するわけです。

深穴ではありませんが、切り粉がドリルに絡まないように適切にステップを入れて切り粉を切るようにします。

貫通穴じゃないので安心できる

ドリル加工は切り込み始めと抜け際が加工不安定となりやすいです。

切り込み始めはモミ付けと切削水で何とか対応できますが、抜け際は鬼門となります。

今回は止まり穴!

穴が抜けないので切削不安定な要因はありません。

抜ける場合はどうしましょう?

加工プログラムで抜け際の送りを小さくするとか、同じ材料の敷板を敷いて、一緒に削ってしまうとか。

いずれ貫通穴は気を使いますね。

誰でもドリル加工はしますよね

簡単な加工と思いがちですが、細穴、深穴、多数個加工・・・

意外と難しい場面もあります。

今回のTipsが少しでもお役に立てれば幸いです

ディスカッション

コメント一覧

まだ、コメントがありません