超硬エンドミルの不等分割、不等リードについて考える

最近の加工機は性能向上が凄くて「高回転軽切削」のスピード勝負のみならず切り込みも大きくして時間あたりの切り屑排出量を最大にすることが利益を生む大事な要因となってきました。

ところが、わが社の所有するマシニングセンタはMAX12000rpmの縦型が1台、ほかは4500~6000rpmのロートルばかりで機械の性能云々は言えるものではありません。

となれば、加工能力を上げるには刃物の性能を上げるしか手はないのです。

そこで登場するのは

不等分割、不等リードの高性能超硬エンドミルたち!

従来型のエンドミルに比べて切削時に振動しずらいため、難削材の加工や重切削に向いています。

その特徴についてまとめてみました。

スポンサーリンク

不等分割・不等リードとは?

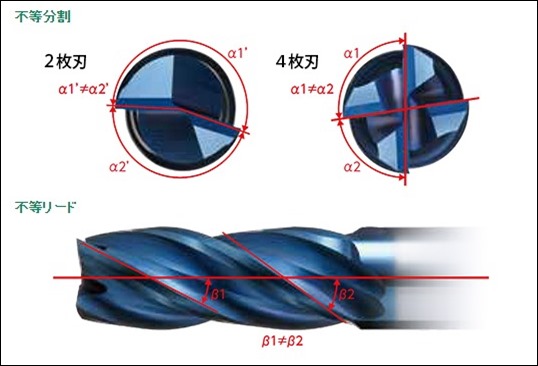

不二越/アクアREVOミルのページより引用

http://www.nachi-fujikoshi.co.jp/tool/endmil/aqua_revo_mill_b.htm

この画像はとてもわかり易いですね。

不等分割

エンドミルの刃は通常、2枚刃なら180゚、4枚刃なら90゚の位置に付いていますよね。

不等分割の場合はその角度が異なるように刃が配置されます。

メーカーによってその角度は異なりますが、独自に研究して最適な角度を設定しているようです。

不等分割の効果は切削時の振動抑制に顕著です。

等分割の場合は一定のリズムで切削が行われるため、切削目がキレイに揃いやすい反面振動も起きやすいのです。

不等分割の場合は刃がワークに当たるリズムが一定ではなくなるため振動の起こる条件の範囲がぼやけて振動が起きづらくなるのです。

厳密には不等分割の場合切削目が不揃いとなるためキレイな面が得られないわけですが、振動が切削面に及ぼす影響のほうが大きいため、結果的にはキレイな面が得られることになります。

不等リード

エンドミルの刃はねじれて付いていますよね。

このねじれのことをリード角と呼びます。

通常はすべての刃が同じリード角になるように作られています。

不等リードの場合は、隣り合う刃のリード角が少し異なるように作られています。

そうすることによって切削している時間の長さをずらすことができ、これも振動防止効果に大きな影響をもたらすのです。

スポンサーリンク

不等分割・不等リードのエンドミルはどんな加工に向くのか

振動しづらいという特性を最大限に発揮する加工は

1.側面切削

2.溝加工

3.切り込みの大きな重切削

4.ステンレスなどの難削材の加工

ざっと上げれば上記の4点です。

側面切削

エンドミルの側面切削は壁の高さが(深さが)大きいほどビレやすくなり難しい加工となります。

機械やツーリングの剛性、ワークの材質、クランプの方法、壁の厚さ、加工方法など考慮しなければならないことはたくさんありますが、刃物が振動しづらいというのは大きなアドバンテージとなり得ます。

自分が加工して仕上がった面が美しいのは加工者冥利に尽きますしね。

自己満足なんですけど

でも

受け取った製品が美しいのは、そのユーザーが気づくかどうかは別にしても作り手のブランドイメージを高めます。

コストが許す限り美しい製品を作りたいものと思っています。

溝加工

溝加工はエンドミルにとって過酷な加工の一つですね。

刃物の進行方向に対して後ろ側以外は全て加工物による壁!

しかも、右ねじれ刃の場合アップカット側に食い込み勝手になるため大きな切込みを加えると溝が倒れたり盛大に振動したりします。

不等分割・不等リードのエンドミルを使っても過酷な加工には違いありませんが、普通のエンドミルよりはずいぶん楽に加工できます。

過信は禁物ですが、しっかりワークを保持できればより深く大きな送りで加工できるはずです。

切込みの大きな重切削

端面加工、溝加工とも切込みを大きくするとか送りを大きくすると、一刃あたりの切削量が大きくなります。

切削負荷の大きな状態が重切削です。

荒加工時には、できるだけ切削量を大きくするとともに加工方法や段取りを工夫して仕上げ加工のしやすい面ができるようにしなければなりません。

荒加工が早く終わっても面が荒れているため仕上げ代を多く残さなくなってしまっては仕上げが大変になってしまいますからね。

重切削をしても振動が起きないとしたら・・・

能率が上がるじゃないですか!

荒加工の面もそこそこ良くあがるじゃないですか!

使わないという考えは無いじゃろ~

ステンレスなどの難削材の加工

難削材と言ったら?

最初に浮かんでくるのはステンレスですね。

材料としては一般によく使われているSUS304、耐食性の高いSUS316、焼入のできる巣S440Cなどなど。

いずれも加工硬化が起きやすく、粘っこくて削りにくいです。

粘っこい材料で切削面が加工硬化すると刃物の逃げ面がこすれて振動が起きやすくなります。

回転下げて切込みと送り大きめにして、というのがステンレス切削のセオリーなのですが・・・

回転数下げての切削はあまりムリが効かないので加工効率はだだ下がりです。

振動が起きない条件が少しでも良くなればどうでしょう?

回転数が少しでも上げられたら、その分送りも早くなるでしょ?

ステンレス用の刃物を選択するのがスジでしょうが、一般加工用のエンドミルをステンレスなどの難削材で活用できるのであればそれもコストダウンにつながると思うんです。

スポンサーリンク

弊社で使っているエンドミル

弊社は単品部品加工を生業にしているのでいろんな刃物を使うのですが、エンドミルにおいて最近の主流はMOLDINO(三菱日立ツール)のエポックSUSマルチです。

不等分割を採用したエンドミルです。

不等リードじゃないですけど、とても良い結果を出しています。

普通の超硬エンドミルよりは少々お高いですが、以前使っていたエポックパワーミルよりは安くサイズ展開も豊富。

ウチみたいに削れるものなら何でもやる(もちろん出来ないものも多数あるけど)ところでは、一つの刃物でいろんな加工物を削るので刃物の評価をするのは難しいんですが、低価格がウリのメーカーさんとは一線を画すモチがあります。

ほかには、不二越のアクアREVOミルが気になっています。

不等分割・不等リードを採用している超硬エンドミル。

ただ、ウチの仕入れ先では同等性能の同サイズ品がエポックSUSマルチより少し高かったのでまだ使ってみていません。

不等リードの効果はどんなものなのでしょうか?

チャンスがあったらやってみよう。

さて、エンドミルの最新技術である不等分割・不等リードについて書いてみました。

いかがでしょうか?

刃物の世界も奥が深いですよね。

新技術にアンテナを伸ばしておくのも仕事のうち。

加工の腕を高めるためにも、頑張っていきましょう!!

ディスカッション

コメント一覧

まだ、コメントがありません